|

|

| |

|

Prueba de Estanqueidad de Recintos -

Door Fan Test

Prueba de Estanqueidad de Recintos -

Door Fan Test

|

|

|

|

|

Gielle Srl es una empresa experta en consultoría en prevención y protección contra Incendios que ofrece servicios de protección integral en materia de seguridad contra incendios a todo tipo de empresas.

Gielle Srl es empresa pionera en la realización de pruebas de estanqueidad de recintos (“Door Fan Test”) para la certificación de idoneidad de los recintos que se pretenden proteger (o ya están protegidos) mediante sistemas de extinción basados en agentes extintores gaseosos.

Una auditoria llevada a cabo por IRI en Estados Unidos en 1987, evidenció que un número alto de los riesgos protegidos por Halón 1301, mediante Inundación Total, fallaban a consecuencia de la falta de estanqueidad de los

recintos.

Para garantizar la eficacia de estas instalaciones se decidió exigir el requisito de prueba de

descarga real y medición de la concentración y de su evolución a diferentes alturas del

riesgo protegido.

Los problema causados por la emisión de CFC´s a la atmósfera, con la destrucción de la

Capa de Ozono, dieron lugar a la firma del Protocolo de Montreal y supresión de las

descargas innecesarias de CFC´s a la atmósfera, y en consecuencia a la imposibilidad de la

realización de pruebas de descarga.

Para llevar a cabo la evaluación de viabilidad de los sistemas de extinción basados en

halones, surgieron una serie de alternativas a la prueba de descarga real, entre las cuales

se encontraba la Prueba de Estanqueidad de Recintos.

El Standard NFPA 12A (referido al halón) en su Edición de 1989 incluyó, por primera

vez, la Prueba de Estanqueidad (“Door Fan Test”), realizada con un Infiltrómetro.

El Standard NFPA 2001 (relativo a los sistemas de extinción del fuego mediante agentes

limpios) requiere una prueba de estanqueidad de recintos como parte del procedimiento de

aceptación, no ya para sistemas con halón, sino para todos los sistemas de agentes

limpios. El artículo 6.7.2.3* (edición 2004) concreta: “el método preferido actualmente es

la utilización de una unidad Door Fan y humo químico”.

Se puede establecer que la prueba de estanqueidad es siempre más conservadora que la de

descarga real. Este conservadurismo es una ventaja cuando se trabaja con agentes limpios

(“clean agents”), ya que la tolerancia para pérdidas es mucho menor que en el caso del

Halón 1301, debido a la menor eficacia intrínseca de estos productos respecto a los

halones, y al menor margen de seguridad que existe entre la concentración mínima de

diseño y la máxima concentración admisible para su utilización en áreas normalmente

ocupadas (“NOAEL”). Condicionantes éstas que vuelven a recordar la importancia de la

adecuada estanqueidad.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

La Prueba de Estanqueidad (“Door Fan Test”)

La Prueba de Estanqueidad (“Door Fan Test”)

|

|

|

|

|

Esta prueba genera unas condiciones similares a las que produciría la descarga real del

agente extintor, evitando los inconvenientes que eso conlleva, y mejorando si cabe la

evaluación de la estanqueidad del recinto protegido.

En resumen, esta prueba mide el tamaño de las fugas que existen en el recinto y la presión

que se puede producir a través de los muros. Un programa de ordenador calcula el tiempo

de retención de la sala en función de una amplia gama de agentes

extintores:

Argon (IG-01), Argonite (IG-55), CEA-410 (FC3-1-10), CO2, FE13 (HFC-23), FE227

(HFC227ea), FE-241 (HCFC-124), FE-25 (HFC-125), FE-36 (HFC-236fa), FIC-13I1, FM-

200 (HFC227ea), HALON 1301(halón), NITROGENO IG100, INERGEN (IG541), NAF

S III (HCFC Blend A), Novec 1230, HALOTRON FS49C2.

La prueba de estanqueidad se desarrolla mediante el uso de un ventilador monitorizado que se fija al recinto

a ensayar, normalmente en una de sus puertas (“door fan”), y que permite generar una presión similar a la

ejercida por la mezcla aire-gas extintor en el suelo después de la descarga. El equipo mide esta presión y

la presión dinámica correspondiente al caudal que está saliendo a través de los huecos existentes

(fugas).

Un programa desarrollado por Retrotec Inc., en función de los modelos matemáticos

aceptados en el Apéndice C del Standard NFPA 2001 (y las normas ISO-14520, UNE-23570),

genera la simulación y predice el tiempo de retención.

|

|

|

|

Desarrollo de la prueba

Desarrollo de la prueba

|

|

|

|

|

La velocidad del ventilador se ajusta para obtener una presión positiva o negativa

sobre el perímetro exterior al recinto ensayado. Esta presión (generalmente

entre 10 y 15 Pa.) es similar a la presión estática que ejerce la mezcla “aire-gas

extintor” sobre el suelo del recinto al inicio del periodo de retención.

El programa de cálculo convierte las lecturas de caudal y presión obtenidas en un “área

de pérdidas equivalente” (Equivalent Leakage Area o ELA), que es igual a la suma de

todas las grietas, fisuras, juntas y huecos no cerrados que existan en el recinto de

prueba.

Estas fugas se localizan con ayuda de humo químico, el cual se va insuflando

por todo el recinto (esquinas, uniones de

suelo-paredes y paredes-techo, etc.), pero principalmente en aquellos puntos que

presumiblemente podrían presentar fugas (rejillas de ventilación y otras,

huecos, falso suelo y falso techo, etc.). El humo en las proximidades de fugas se moverá a

través de éstas hacia el exterior del recinto (podría también verse desplazado hacia el interior del recinto

si la presión dentro es menor que fuera), debido al gradiente de presión generado entre el interior y el exterior del recinto

testado, permitiéndonos localizar la ubicación de esas fugas.

Normalmente las medidas se realizan mediante un primer proceso de extracción de aire

(despresurización), seguido de un segundo proceso de impulsión de aire (presurización).

Los valores obtenidos son automáticamente promediados con el objeto de reducir los

pequeños errores debidos a operaciones del sistema de climatización, viento y puesta a

cero de aparatos de medida.

La presión generada durante los primeros segundos de la descarga no es considerada en el

modelo de predicción del tiempo de retención.

Después de la descarga, la mezcla “aire-gas extintor”, que es más pesada que el aire, ejerce

una presión positiva sobre el suelo del recinto. Esta presión provocará la salida del agente

extintor hacia el exterior del recinto a través de los huecos no cerrados. Las pérdidas serán

mayores cuanto mayores sean el área de fuga y la presión.

Al mismo tiempo que parte de la mezcla va saliendo del recinto, este se rellena con aire por

la parte superior, generándose una interfase descendente “aire-gas” -a la concentración de

diseño- que desciende de forma similar a la superficie del líquido en un tanque o piscina

que se esté vaciando.

El programa calcula el tiempo en que la interfase descendente alcanzará la altura mínima a

proteger, es decir, calcula el tiempo de retención del gas en la sala.

|

|

|

|

Tiempo de retención y altura mínima de protección

Tiempo de retención y altura mínima de protección

|

|

|

|

|

El tiempo de retención se puede definir como el tiempo en el que la interfase gas-aire con

una concentración determinada de agente extintor (no mezcla continua) alcanzará una

altura mínima generalmente establecida en función de la altura de los equipos a proteger

(altura mínima de protección).

En salas con mezcla continua, el tiempo de retención se refiere al tiempo en el que la

concentración disminuye desde la concentración inicial a la concentración mínima

requerida.

En la actualidad, las instalaciones de “agentes limpios” se diseñan e instalan de acuerdo a

dos normas de reconocido prestigio internacional: el Standard NFPA2001 y el ISO14520

(que se corresponde con nuestra norma española UNE-23570). En estas normas se

establece el proceso por el que debe llevarse a cabo la prueba de estanqueidad, de una

forma similar con variaciones mínimas.

El programa de cálculo predice el tiempo en el que la interface descendente tardará en

alcanzar la altura mínima protegida. El tiempo de retención, establecido en el Standard

NFPA 2001, al contrario que para el caso del Halón1301, debe ser fijado por la autoridad

competente para garantizar que no existirá reignición cuando desaparezca la concentración

de diseño.

La selección del tiempo de retención por la autoridad competente (AHJ) debería tener en

cuenta el párrafo 5.6* del Standard NFPA 2001 edición 2004, que dice textualmente: “Es

importante que la concentración de diseño del agente no solo sea conseguida, sino que

también deberá ser mantenida durante el periodo de tiempo especificado para permitir la

acción efectiva ante la emergencia por personal entrenado”.

El tiempo de retención mínimo debe ser analizado para cada caso, según características

concretas de la sala, dimensiones, riesgos, distancia de los medios de extinción locales, etc.

En la norma ISO 14520 (UNE-23570) el tiempo de retención mínimo se establece en 10

minutos para todos los casos.

|

|

|

|

Informes de las pruebas

Informes de las pruebas

|

|

|

|

|

Una vez realizada las pruebas, e introducidos los datos obtenidos en el programa de

modelación, se emite un informe en el que como datos fundamentales aparecen las

medidas del área total de pérdidas (ELA) y el tiempo de retención hasta alcanzar la altura

mínima de protección.

Puede adjuntarse también el estudio sobre las superficies mínimas requeridas para alivio de

sobrepresiones, mediante la realización del Test de venteo o Test de alivio de

sobrepresiones (“Enclosure Venting”). Asimismo, se incluye también un apartado sobre

conclusiones y recomendaciones, detenidamente analizadas para cada caso por un

ingeniero especializado.

|

|

|

|

Descarga real vs. Prueba de estanqueidad

Descarga real vs. Prueba de estanqueidad

|

|

|

|

|

Las diferencias entre los datos que predice la prueba de estanqueidad (Door Fan Test) y

los datos obtenidos mediante descarga real se deben principalmente a la localización de

las aberturas por donde se producen las fugas.

Si estimamos que un área de pérdidas de 500 cm2 se encuentra dividido 50% en el techo y

50% en el suelo, los datos de la predicción (Door Fan Test) y los de descarga real serán

muy aproximados.

Si por el contrario, la distribución real de fugas resulta 75% en el techo y 25% en el suelo, los datos de predicción serán mucho más desfavorables que los de

descarga real, porque la prueba de estanqueidad considera siempre el “peor caso” 50/50

por defecto.

En aquellas situaciones en las que la inspección ocular permite asumir una distribución de

fugas diferente al 50/50, se puede establecer una proporción más aproximada y, en

definitiva, más adaptada a cada recinto.

En conclusión, se puede afirmar que la prueba de estanqueidad es siempre más

conservadora que la prueba de descarga real. Este conservadurismo es una ventaja cuando

se trabaja con “clean agents”, ya que la tolerancia para pérdidas es mucho menor que en el

caso del Halón 1301, donde se utilizaban en muchos casos factores de seguridad del 100%

frente a los actuales de los “clean agents”, en los que el coeficiente de seguridad es en

muchos casos del 20% únicamente.

Cuando la inspección ocular de la sala y las pruebas realizadas con la sala presurizada y

despresurizada (observando las corrientes de aire mediante el trazador de humo químico)

permiten cuantificar una distribución de pérdidas más ajustada a la realidad del recinto, el

programa permite alterar la fracción de distribución de pérdidas del 50/50 establecida por

defecto, introduciendo en su lugar el nuevo valor estimado tras la inspección visual.

|

|

|

|

El Programa Informático (Software): CleanAgent 2001

El Programa Informático (Software): CleanAgent 2001

|

|

|

|

|

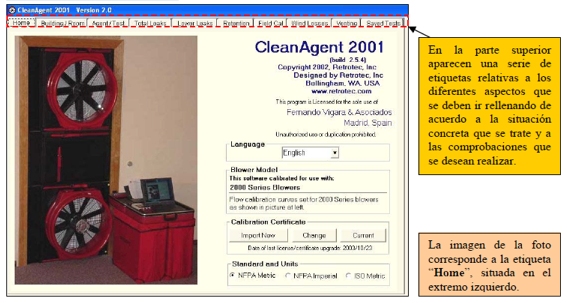

El nombre de este programa informático es CleanAgent 2001. A continuación veremos

someramente como funciona:

|

|

|

|

|

|

|

|

|

|